Elektronik nachhaltig aufarbeiten – Remanufacturing noch nachhaltiger gemacht.

Zusammen mit Fraunhofer hat Knorr-Bremse ein umweltfreundliches Reinigungsverfahren für elektronische Bauteile entwickelt, das die Ausschussrate bei der industriellen Aufarbeitung von Steuerungseinheiten bedeutend senkt – ein weiteres Plus für die Nachhaltigkeit.

Die industrielle Aufarbeitung von gebrauchten Lkw-Teilen ist in aller Regel eine grobe Angelegenheit. Festgebackener Dreck, Flugrost und Ölreste von hunderttausenden gefahrener Straßenkilometern müssen runter. Bremssättel, Kompressoren-Zylinderköpfe und -Kurbelgehäuse, Kupplungssteller etc. werden deswegen hart angefasst. Industrie-Waschanlagen mit hohen Temperaturen, bisweilen auch Drahtbürste und Schlagschrauber kommen zum Einsatz, bis die gebrauchten Komponenten nur noch durch die andere Kennzeichnung vom Neuteil für die Erstausrüstung zu unterscheiden sind und als EconX®-Teil Lkw, Anhänger oder Busse wieder flott machen können.

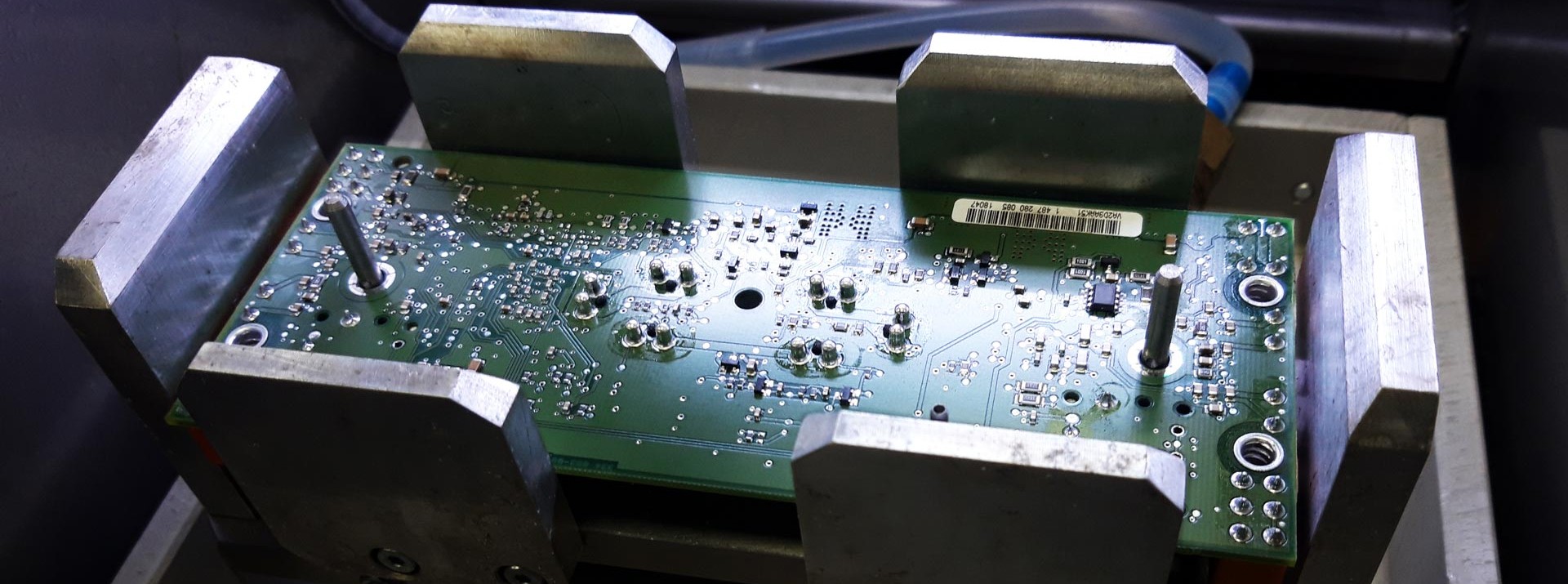

„Das alles ist für unsere elektronischen Bauteile denkbar ungeeignet“, sagt Marcus Hecht, Team Lead Project Management Remanufacturing & Resale bei Knorr-Bremse TruckServices. In ihren staubdichten, harten Gehäusen, die die unterschiedlichen Steuergeräte für das raue Tagesgeschäft einsatzfähig machen, liegen weiche, empfindliche Kerne: Auf Leiterplatten aufgelötete elektronische Bauteile wie Mikrochips oder Drucksensoren. „Wenn nur eine der vielen Lötstellen bricht oder eins der Bausteine wegen einer statischen Entladung Schaden nimmt, ist die gesamte Einheit unbrauchbar“, sagt Hecht. Korrosive Reinigungsflüssigkeiten oder Ultraschall sind hier Gift. Eine weitgehende staubfreie, anti-statische Arbeitsumgebung gehören deshalb bei der Arbeit mit den Platinen ohnehin zum Standard. „Gleichzeitig gehören die Steuerungseinheiten zu den werthaltigsten Komponenten im gesamten Bremssystem“, sagt Hecht.

Wenn während des Remanufacturingprozesses nur eine der vielen Lötstellen bricht oder eins der Bausteine wegen einer statischen Entladung Schaden nimmt, ist die gesamte Einheit unbrauchbar.

Marcus Hecht – Team Lead Project Management Remanufacturing & Resale bei Knorr-Bremse TruckServices

Neuralgische Stelle: Drucksensor

Abgesehen von Software-Updates, die regelmäßig aufgespielt werden müssen, sind die Steuergeräte äußerst wartungsarm und robust. Den üblichen Fahrzeugvibrationen und selbst größeren Temperaturschwankungen halten sie souverän Stand.

Im Alltagsbetrieb speziell gefordert ist der Drucksensor. Hecht: „Die Sensoren sind Teil des Druckluftkreises im Lkw.“ Dort ermitteln sie den an jeder Bremse anliegenden Druck und geben die Werte an die Elektronik weiter. „Die Qualität der Druckluft wird zwar intensiv gemanagt und die Filterkartusche holt das Gröbste raus. Dennoch ist die Druckluft nicht klinisch sauber“, sagt Hecht. „Winzige Staubpartikel, Wasser- und Öltröpfen werden mittransportiert und können sich im Lauf der Zeit auf die Stecknadelkopf-große Sensorzelle absetzen. Auch beim An- und Abkoppeln oder bei der Wartung in der Werkstatt kann Schmutz eingetragen werden.“ Hecht und sein Team standen also vor der Herausforderung, beim Ausbau der Steuerungseinheiten die Drucksensoren sanft und nichtsdestotrotz effektiv zu reinigen, ohne den Rest der Einheit zu beschädigen.

Projekt mit Fraunhofer und der Bayerischen Forschungsstiftung

Knorr-Bremse brachte das Drucksensor-Thema in das Forschungsprojekt „ASPIRE“ ein, welches die Fraunhofer-Institute IGCV (Institut für Gießerei-, Composite- und Verarbeitungstechnik) und IPA (Institut für Produktionstechnik und Automatisierung) zusammen mit der Industrie durchführten, gefördert durch die Bayerische Forschungsstiftung. Ziel von ASPIRE: Lücken in den Prozessketten beim Remanufacturing schließen, dadurch die Regenerationsraten insgesamt erhöhen und CO2-Emissionen sowie den Materialverbrauch weiter senken.

Im Rahmen des Forschungsprojekts wurden unterschiedliche Reinigungsmittel und -verfahren verglichen. Am Ende stand eine Pilotanlage, die, so Hecht, „nicht nur spült, sondern auch Wasserreste zuverlässig entfernt. Wasserreste sind wegen der Frostgefahr genauso schädlich, wie die eigentliche Verschmutzung der winzigen Sensorzelle.“

Serienreife Reinigung

Seit November 2021 steht die serienreife Anlage in Knorr-Bremses Remanufacturing-Werk im tschechischen Liberec. Das Spülen mit dem biologisch abbaubaren Reinigungsmittel, das handwarm Schmutzpartikel und Ölfilm vom Sensor löst, dauert nur wenige Sekunden. Dazu fährt eine schmale Kanüle in den sogenannten Kamin des Sensors und bringt das Reinigungsmedium gezielt auf die Sensorzelle. Der Rest der Platine bleibt davon unberührt. Danach folgt das Ausspülen des Reinigungsmittels mit Wasser und das Trocknen mit Druckluft, ebenfalls über die Kanüle. Gerade das rückstandsfreie Spülen und Trocknen ist entscheidend für die Qualität des Gesamtprozesses. Fertig. Reman-Experte Hecht: „Mit dieser Anlage drücken wir die Ausschussquote beim Aufarbeiten unserer Drucksensoren aller Voraussicht nach unter ein Prozent. Das ist ein Spitzenwert und gut für die Nachhaltigkeit. Vom aktuellen Mangel an fabrikneuen Mikrochips gar nicht zu reden.“