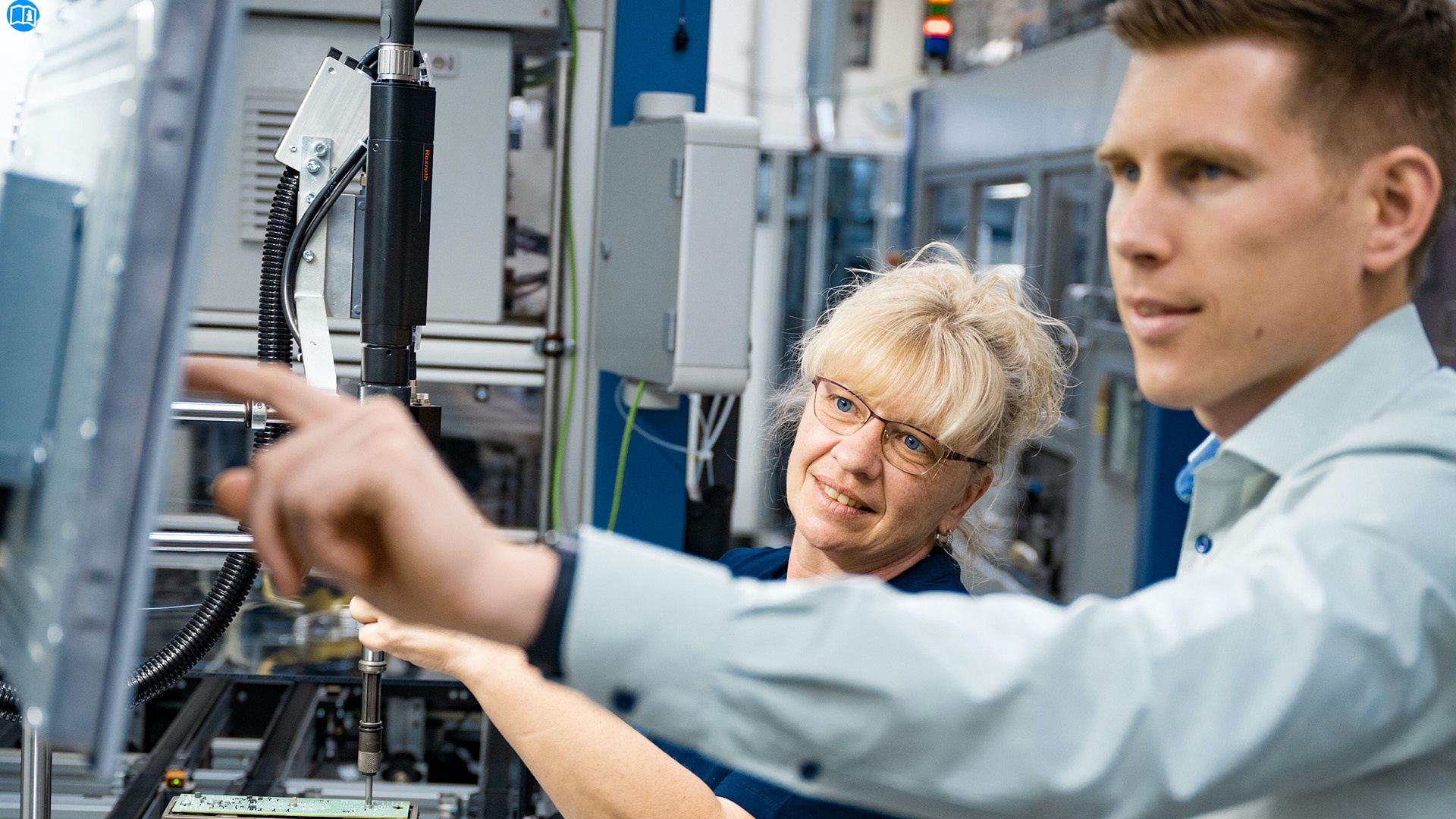

Fachgebietsleiter Gerhard Schwarz verantwortet die Product Unit Mechatronische Systeme am Nutzfahrzeugstandort in Aldersbach. Dort hat Knorr-Bremse ein hochmodernes, selbstlernendes Nacharbeitssystem realisiert.

Auch bei allerhöchsten Qualitätsstandards: Nacharbeit sichert in sämtlichen Industriebranchen die Produktgüte. Datengetriebene Lösungen schaffen nicht nur größtmögliche Effizienz im Nacharbeitsprozess selbst. Sie ermöglichen es auch, Fehlerursachen schnell zu identifizieren, abzustellen – und so die Nacharbeit überflüssig zu machen. Am Standort Aldersbach der Division Systeme für Nutzfahrzeuge hat Knorr-Bremse ein selbstlernendes System realisiert, das diese Chancen nutzt.

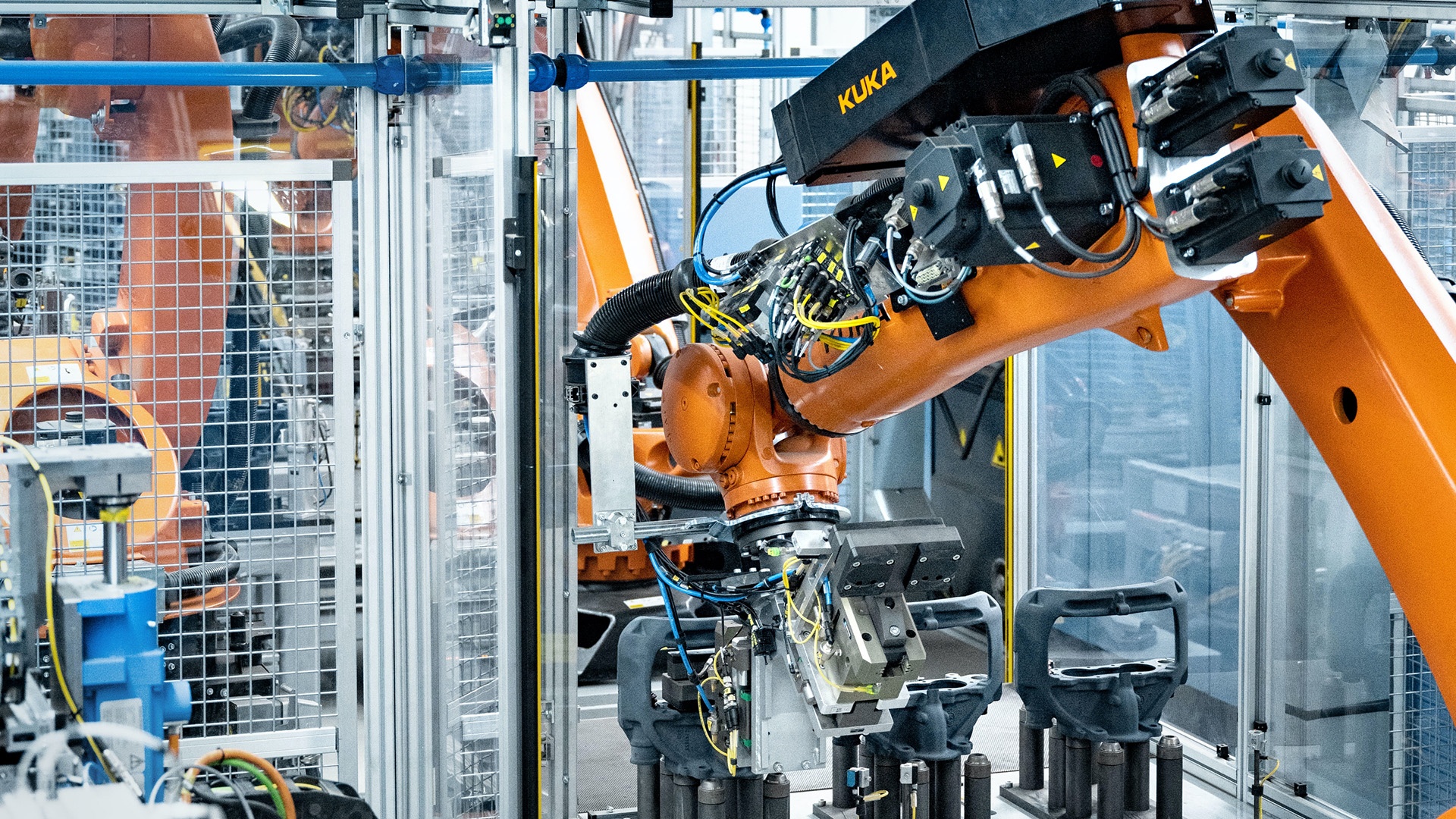

Ein sonniger Märztag in Aldersbach bei Passau: Ruhig liegt der Ort mit seinem 900 Jahre alten Kloster da und steckt doch voll digitalem Innovationspotenzial für die Mobilität von morgen. Denn Aldersbach ist mit seinen über 1.000 Mitarbeitenden Knorr-Bremses führender Produktionsstandort für Nutzfahrzeugbremsen und mechatronische Systeme für Nutzfahrzeuge. Neuerungen im Betrieb, die hier entstehen, kommen später in Knorr-Bremse Werken auf der ganzen Welt zur Anwendung.

Gerhard Schwarz und Armin Eisenreich stehen in der Werkhalle vor den 16 Montagelinien, die hier im Dreischichtserienbetrieb laufen. Gerhard Schwarz ist Fachgebietsleiter der Product Unit Mechatronische Systeme am Standort und übernimmt am 1. April 2022 die Funktion des Werkleiters. „Hier werden zwei Typen von Subsystemen für Nutzfahrzeuge hergestellt“, erklärt Schwarz, „einerseits mechatronische Systeme wie elektronische Bremssteuerungen und Luftaufbereitungssysteme. Andererseits gehen hier 90 Prozent des europäischen Produktionsvolumens an pneumatischen Scheibenbremsen vom Band“.

Erhebliche Effizienzsteigerung in der Nacharbeit

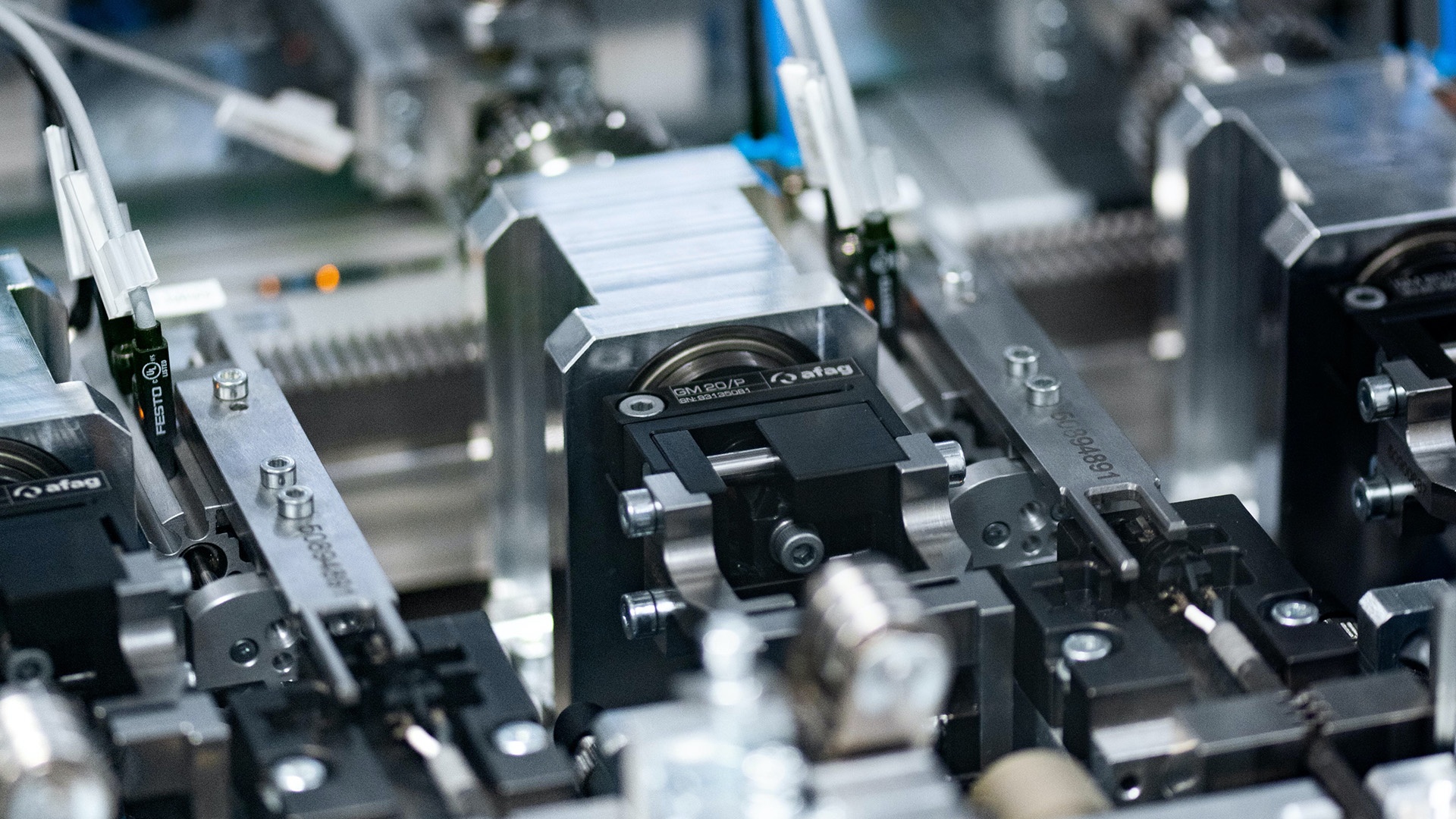

Jedes einzelne System, welches das Werk verlässt, genügt bis in die kleinsten Komponenten hinein einem unverbrüchlichen Qualitätsversprechen. Einer der unzähligen Qualitätssicherungsprozesse in Aldersbach ist die sogenannte Nacharbeit. Sie wird seit Ende 2021 in Aldersbach auf starke digitale Füße gestellt. „Gemeinsam mit der STIWA Group, die das seit über zehn Jahren in Aldersbach verwendete System zur Steuerung der gesamten Produktion liefert, haben wir dazu ein neues Tool entwickelt. Es heißt AMS Analysis-CI Rework“, sagt Armin Eisenreich, Teamleiter Qualitätsplanung in der Unit Mechatronische Systeme. Unter seiner Projektleitung wurde mit STIWA das Rework-Tool entwickelt. Das System ist seit Ende 2021 in den Anlagenleitstand „AMS ZPoint-CI“ integriert, und es läuft vielversprechend. „Wir erwarten uns davon eine Verbesserung der Functional-Test-Failure-Rate um 30 Prozent“, sagt Gerhard Schwarz. Je weniger produzierte Teile nachgearbeitet werden müssen, desto höher die Wirtschaftlichkeit in der Produktion.

Wahrscheinlich erfolgreich: nur die besten Vorschläge

Am Nacharbeitsstand ist das prozessoptimierende System seit ein paar Monaten im Einsatz. Bauteile werden nachgebessert, die nicht zu 100 Prozent den Qualitätskriterien entsprechen. Das sei auch bei höchsten Qualitätsstandards und in sämtlichen Industriebranchen nötig, sagt Eisenreich. „Sei es, weil zugelieferte Teile fehlerhaft sind oder Produktionsmaschinen durch Verschleißerscheinungen um Nanometer abweichen.“

Mehrere Besonderheiten prägen das AMS Analysis-CI Rework-Tool. Wird den Mitarbeitenden ein fehlerhaftes Werkstück zur Nacharbeit vorgelegt, schlägt das System über einen Bildschirm die erfolgversprechendsten Arbeitsschritte zur Fehlerbeseitigung vor. Wie ist das System dazu in der Lage? „Das Rework-Tool ist datengetrieben und arbeitet mit einer künstlichen Intelligenz im Hintergrund, die aus früheren Fehlern und Nacharbeitsaktionen lernt“, sagt Gerhard Schwarz. „Damit greifen alle Werkerinnen und Werker auf den gleichen Erfahrungsschatz zurück, und die Qualität ihrer Arbeit wird sehr viel genauer, insbesondere die Treffsicherheit der Ursachenanalyse.“ Einerseits werden durch Nacharbeit Teile gerettet, die man früher irrtümlich für unrettbar gehalten hat, weil der Fehlergrund nicht erkannt wurde. Außerdem werden bei nachzuarbeitenden Teilen unnötige Nacharbeitsschleifen eingespart.

Das selbstlernende Nacharbeitssystem

Bisher bekamen speziell ausgebildete Anlagenführer am Nacharbeitsplatz ein fehlerhaftes Bauteil samt Fehlermeldung vorgelegt und mussten die mögliche Fehlerquelle anhand ihrer Erfahrung eruieren. Könnte eine zugelieferte Komponente schadhaft sein? Ist etwas verklemmt, oder ist die Schmierung nicht ausreichend? Ob und wie schnell die Ursache gefunden wurde, war teilweise individuell begründet.

Das Rework-Analyse-Tool automatisiert einen Großteil dieser Prozesse und füttert das selbstlernende System ständig mit Informationen. Ein Bauteil mit einem neuen, noch unbekannten Fehler wird zunächst in einem Befundungslabor genau unter die Lupe genommen. Die gefundene Fehlerursache wird dann dem Rework-Analyse-System mitgeteilt. Tritt dieser Fehler erneut an der Montagelinie auf, wird den Werkern und Werkerinnen sofort die im Labor ermittelte Ursache mitgeteilt, um dann gleich die richtige Nacharbeitsaktion durchzuführen. Führt der Werker an der Montagelinie von sich aus gleich die richtige Nacharbeit aus, was durch den Prüfstand bestätigt wird, so wird diese Fehlerursache ebenfalls beim nächsten Auftreten des Fehlers als Ursache angezeigt.

Bei einer künftig gleichen Fehlermeldung wird das Bauteil an den Nacharbeitsplatz der jeweiligen Produktionslinie geleitet und in Empfang genommen. Vom Rework-Analyse-Tool kommt über einen Bildschirm die Empfehlung, den zuvor erfolgreichen Nacharbeitsschritt auszuführen. Üblicherweise setzen die Werkerinnen und Werker die Anweisung um, korrigieren etwa eine Verschraubung und teilen dies dem System via Touch-Screen mit. Dann geht das Bauteil erneut in die Prüfung. Bei erfolgreicher Operation wird das System in seinem vorgeschlagenen Lösungsansatz bestärkt und in Zukunft wahrscheinlich dieselbe Nacharbeitsempfehlung geben. Bei einem Nicht-Erfolg müssen andere Fehlerursachen respektive Nacharbeitsschritte identifiziert werden.

Überraschend intelligent

Zunächst waren nach Erfolgswahrscheinlichkeit gewichtete Nacharbeitsempfehlungen bei der Systementwicklung nicht eingeplant. Der Ausgangsgedanke war, den Mitarbeitenden an der Nacharbeitsstelle einen möglichst klaren Hinweis auf die mögliche Fehlerursache zu geben.

Diese Empfehlungen wurden bis dato aus einer aufwändig zu pflegenden Datenbank abgeleitet, die nicht in den Anlagenleitstand ZPoint – das Gehirn der Montagelinien – implementiert war. Armin Eisenreich blickt auf den Touchscreen des Nacharbeitsplatzes und erklärt: „Hier gab es früher zwei Bildschirme. Über den einen wurden der Arbeitsplatz bedient und Informationen über den Produktionsprozess abgerufen. Über den anderen wurden Informationen zu früheren Fehlermeldungen und Lösungsansätzen angegeben. Die Werkerinnen und Werker mussten beides miteinander in Zusammenhang bringen.“ Und das war umso schwieriger, weil die händisch eingepflegten Informationen aus der Nacharbeitsdatenbank häufig unvollständig waren.

Und plötzlich: Machine Learning

Das neue Rework-Analyse-Tool sollte zuallererst diesen Datenbruch beseitigen. Die Werkerinnen und Werker sollen künftig nur noch auf ein einziges System für sämtliche Zwecke der Nacharbeit zugreifen. Doch in dem agilen, iterativen Entwicklungsprozess von Knorr-Bremse und der STIWA Group erwies sich ein selbstlernendes System als fast schon zwangsläufige Folge.

Thomas Langthaler, Teamleiter Engineering im Bereich Manufacturing Software und technischer Ansprechpartner für sämtliche Knorr-Bremse Werke weltweit, erinnert sich: „Für Knorr-Bremse sollten das Interface zum Nacharbeits-Tool intuitiv bedienbar und Eingaben mit maximal fünf Klicks erledigt sein. Bei der Aufarbeitung der nötigen technischen Strukturen wurde deutlich: Dazu benötigten wir einen Berechnungsalgorithmus, der bereits in Richtung Machine Learning geht.“ Schließlich konnten – und sollten – auf dem Display keine komplexen Tabellen und Netze aus den verschiedensten Daten vergangener Nacharbeitsfälle angezeigt werden. „Das wäre für die Mitarbeitenden viel zu aufwändig gewesen.“

Bei der Wurzel gepackt: Beseitigung der Ursachen

Die Integration des Rework-Tools mit all seinen Daten in den Anlagenleitstand hat noch einen weiteren Vorteil. „Immer nur nach der Routine „Fehler, Ursache, Nacharbeitsaktion“ vorzugehen, ist müßig“, bringt es Schwarz auf den Punkt. „Dabei dreht man sich im Kreis, auch wenn man effizienter und schneller wird.“ Es gelte, bekannte Fehler überhaupt nicht mehr auftreten zu lassen. „Wird ein bestimmtes Bauteil mit abgebrochener Nase entdeckt, dann ist es gut zu wissen, was man dagegen tun muss. Aber eigentlich sollte die Nase überhaupt nicht abgebrochen sein.“ Genau hierfür liefern die konsolidierten Daten aus dem Gesamtsystem ZPoint-CI und dem neuen Nacharbeitsanalyse-Tool die Grundlage.

Und deshalb steht Qualitätsplaner Armin Eisenreich hinter der Entwicklung des Rework-Analyse-Tools und der Datenbankintegration. Denn seine Abteilung kann sie nun für ihre ureigensten Zwecke nutzen: das Erkennen und Abstellen der Ursachen für Qualitätsmängel. „In Zukunft“, sagt Eisenreich, „wird der Anlagenleitstand auf Basis aller ihm zur Verfügung stehenden Daten voraussagen können, ab wann ein bestimmter Prozess mangelhafte Systeme zu produzieren beginnt. Dann können rechtzeitig Maßnahmen ergriffen werden.“

Vorteil Erfahrung: Roll-out an internationalen Standorten

Was in Aldersbach erfolgreich auf den Weg gebracht wurde, soll dem gesamten Konzern zugutekommen. Ab 2023 wird AMS Analysis-CI Rework zeitgleich am Standort im ungarischen Kecskemét und bei der nordamerikanischen Tochter Bendix ausgerollt. Dabei werden die Datenbanken der ZPoint-Systeme sämtlicher Standorte in einer Cloud-Lösung zusammengefasst. Die Werktätigen an den Nacharbeitsstationen in Ungarn und in Nordamerika werden damit bereits gut trainierte Nacharbeitsempfehlungen bekommen – resultierend aus den Erfahrungen in Aldersbach.

Unternehmensprofile

Werk Aldersbach (Knorr-Bremse Systeme für Nutzfahrzeuge GmbH)

Die Geschichte des Werks im niederbayrischen Aldersbach geht zurück auf den 1. Februar 1980, als die Süddeutsche Bremsen AG, damals ein Unternehmen von Knorr-Bremse, einen im Jahr zuvor stillgelegten Betrieb kurzfristig pachtete. Ein Jahr später kaufte das Unternehmen das Gelände in der Gemeinde mit rund 4.300 Einwohnern und baute das Werk seither sukzessive aus. Das Werk hat sich heute zum größten Produktionsstandort für Nutzfahrzeugscheibenbremsen und elektronische Bremssysteme in Europa entwickelt. Innerhalb der nächsten zwei Jahre wird die gesamte Produktion von Scheibenbremsen und mechatronischen Systemen durch eine neue Produktgeneration ersetzt. Aldersbach erhält dazu neue Produktionsanlagen; der Standort bleibt damit seiner führenden Rolle als Prozess- und Technologieentwickler treu.

STIWA Group

Die STIWA Group ist ein international tätiger Automations-, Produktions- und Softwarespezialist mit Sitz in Attnang-Puchheim und zählt namhafte Kunden wie Blum, thyssenkrupp Presta, VW, Bosch oder Greiner Bio-One zu ihren Kunden. STIWA beschäftigt dabei mehr als 2.200 Mitarbeiterinnen und Mitarbeiter an 11 Standorten auf drei Kontinenten und erzielte im Geschäftsjahr 2020/21 einen Umsatz von 306 Millionen Euro.