Beim Remanufacturing werden Altprodukte industriell aufgearbeitet. Das spart Energie, CO2 und Material und bietet dem Kunden ein attraktives Angebot für die Reparatur älterer Nutzfahrzeuge. Knorr-Bremse verhilft im tschechischen Liberec Bremskomponenten zu einer Wiedergeburt. Ein aufwendiger Prozess, in dem Spezialisten die Bauteile in einen technisch neuwertigen Zustand für volle Sicherheit bringen.

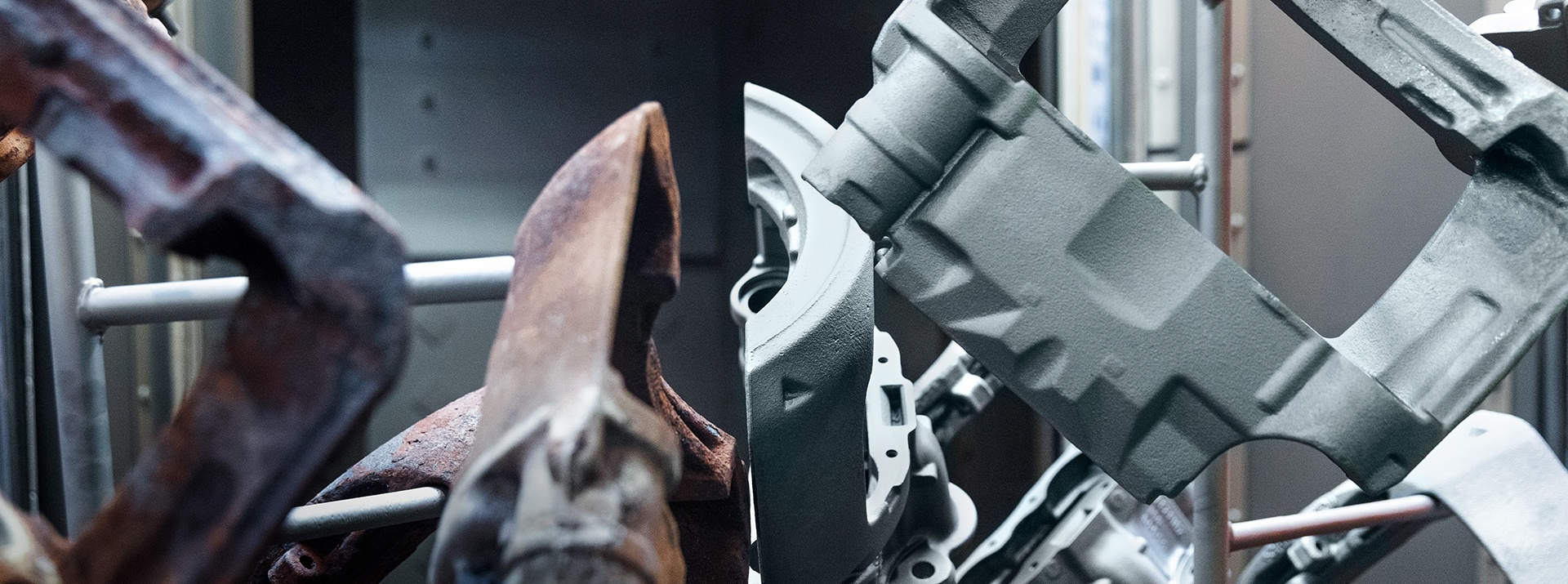

Schwarz, schmierig und mit Fett, Rost und Staub überzogen ist das eine Teil; sauber, metallisch grau und mit einer angenehm rauen Oberfläche das andere. Beide Teile, die Lukas Vokurka in den Händen hält, sind Zuspanneinheiten, auch Bremssättel genannt. Beide sind Altprodukte und haben schon hunderttausende Kilometer und zahllose Bremsmanöver auf dem Buckel.

Doch die Einheit in Vokurkas rechter Hand ist aufgearbeitet worden, Remanufacturing heißt der Fachbegriff dafür.

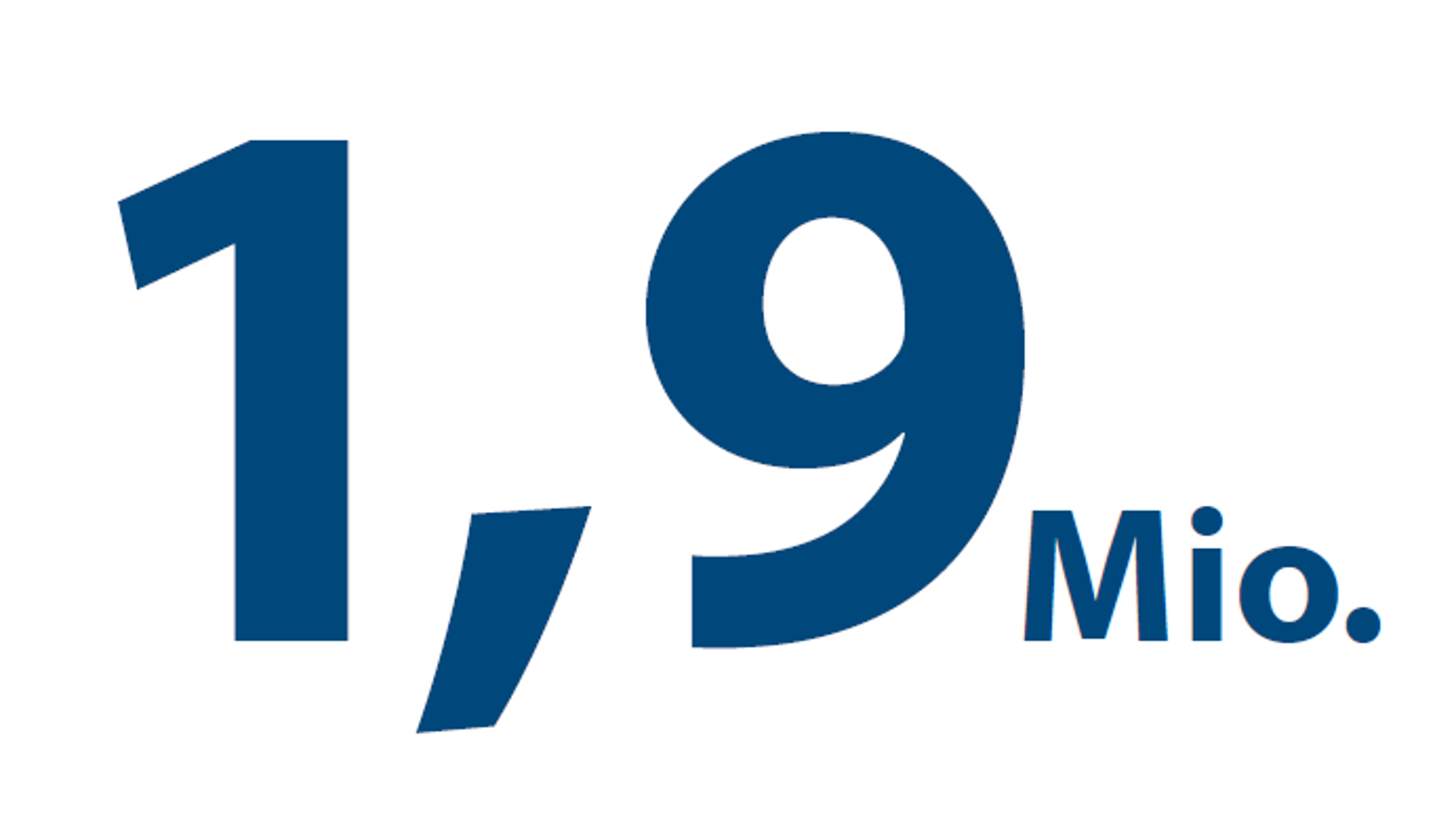

Liberec, Tschechien. Über die sanften Hügel Nordböhmens, durch Mischwälder geht es zum Werk von Knorr-Bremse. Besucher und Mitarbeiter werden am Eingang von einer Hinweistafel begrüßt: Mehr als 1,9 Millionen Kilogramm CO2 hat das Unternehmen im Jahr 2019 durch Remanufacturing eingespart. Dazu knapp 7,9 Millionen Kilowattstunden Energie und über eine halbe Million Kilogramm Material.

Remanufacturing bedeutet die industrielle Aufarbeitung von Altprodukten nahe an den qualitativen und technischen Vorgaben des Originals. „Unter der Marke EconX® hat Knorr-Bremse sie als Ersatzteile für ältere Nutzfahrzeuge im Aftermarket-Angebot“, berichtet Alexander Wagner, der das Aftermarket-Geschäft EMEA der Knorr-Bremse Systeme für Nutzfahrzeuge verantwortet.

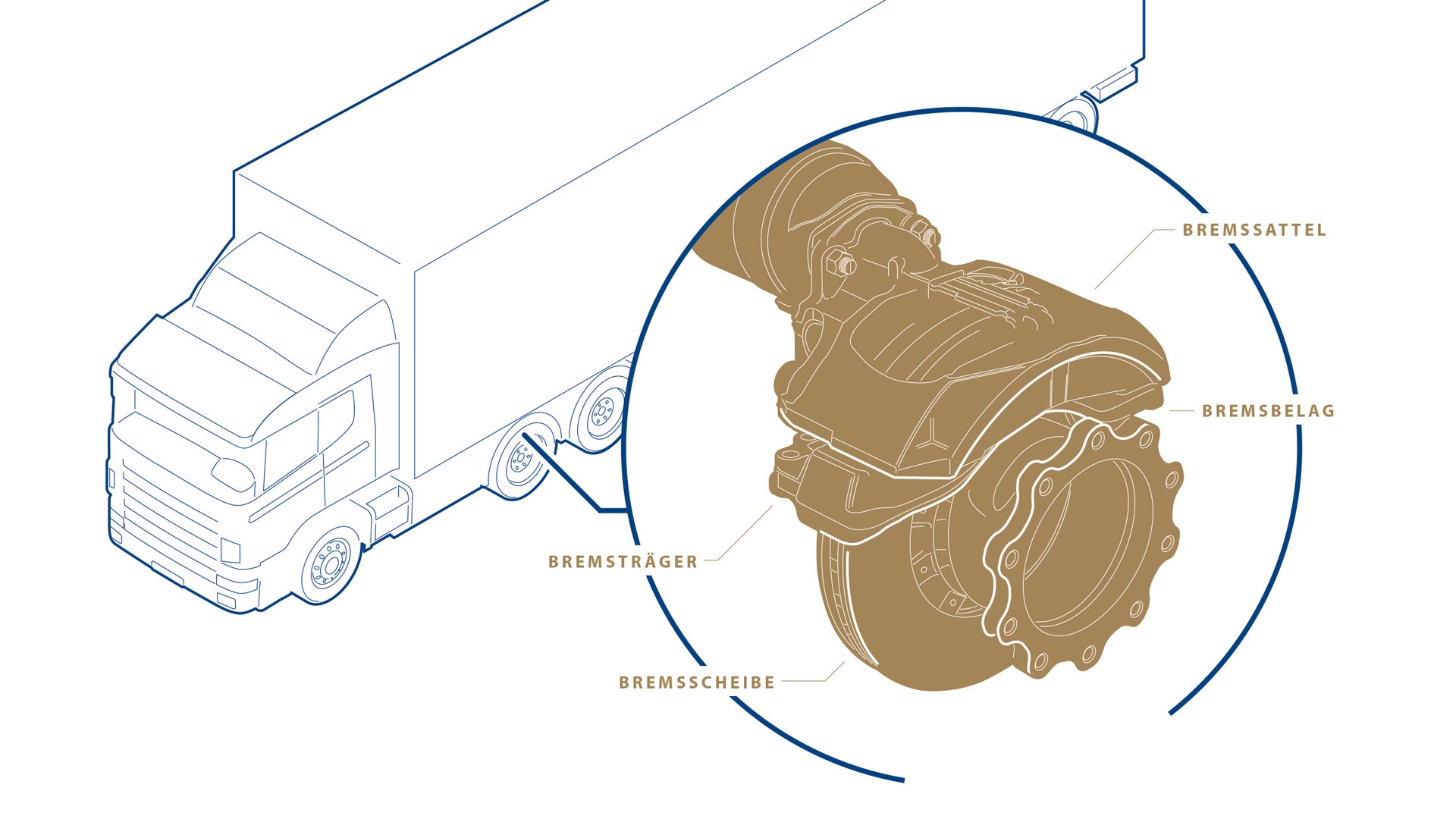

Statt nur das Material von Altprodukten stofflich zu recyceln, werden die noch funktionstüchtigen Teile aufgearbeitet, neumontiert und wiederverwendet. Gegenüber der Neuproduktion spart das deutlich an Material und Energie und damit auch CO2. Neben den Zuspanneinheiten werden weitere Komponenten des Bremssystems wie Kompressoren, elektronische Luftaufbereiter, Kupplungssteller und Bremssteuermodule, allesamt von Lkw, Anhängern oder Bussen, in Liberec aufgearbeitet. „Was bei uns fertig ist, geht dann zum Großteil ans zentrale Distribution Center in Berlin“, erklärt Werksleiter Lukas Vokurka.

Es spart nicht nur Ressourcen ein, auch für die Entwickler von Neuteilen bei Knorr-Bremse ist das Remanufacturing hilfreich: Die Untersuchungen der Altteile liefern wertvolle Rückschlüsse für Forschung & Entwicklung. Wann und warum fiel ein Teil aus? Welchen Schaden hat es genommen? Was sind Verschleißbilder aus dem realen Betrieb? „Solche Feldinformationen sind eine Goldmine“, betont Wagner.

Was bei uns aufgearbeitet wird, geht zum Großteil ans zentrale Distribution Center nach Berlin.

Lukas Vokurka – Werksleiter Knorr-Bremse Werk Liberec

Pfand auf Bremsen

Um Teile aufarbeiten zu können, muss man natürlich erst einmal die Altprodukte zurückbekommen. Dafür gibt’s ein Pfandsystem. Wer bei Knorr-Bremse eine Bremse kauft, zahlt Pfand, das er bei der Rückgabe erstattet bekommt. Die Altteile werden von einem Logistiker eingesammelt und in Holz- oder Gitterboxen nach Liberec gebracht. „Es ist immer eine Überraschung, was wir darin vorfinden“, erzählt Vokurka. In einer Eingangskontrolle werden eintreffende Komponenten gesichtet. Was nicht mehr aufzuarbeiten ist, kommt zum Materialrecycling. „Wenn ein Stück zu alt ist oder schon einmal remanufactured wurde, ist das ein K.o.-Kriterium“, so der Werksleiter. Die anderen landen in Stapelboxen, die in Hochregalen gelagert werden. Nicht alle Teile werden sofort aufgearbeitet. Warum nicht? Zum einen werden nicht immer alle Teile nachgefragt, zum anderen müssen für manche Teile neue Prozesse des Remanufacturing erst entwickelt werden. Dafür sind verschiedene Bedingungen zu klären: Wie werden die alten Objekte demontiert und gereinigt? Welche Komponenten können wiederverwendet, welche müssen ersetzt werden? Welche Beschädigungen an einem Teil sind sicherheitsrelevant, welche nur kosmetischer Natur? Diese Fragen müssen von den Experten in Liberec zusammen mit den Kollegen in den Entwicklungsbereichen für jede Modellgeneration der Bremskomponenten beantwortet werden. Die Sicherheit des Produkts ist dabei oberster Maßstab.

Nach der Eingangskontrolle durchläuft eine Zuspanneinheit fünf weitere Prozessschritte. Bei der Demontage wird das Teil per Hand in seine Einzelteile zerlegt. Verschleißteile wie Dichtungen werden weggeworfen. Komponenten, die nicht aufgearbeitet werden können, kommen ins Materialrecycling. „Die wertvollsten Komponenten können wir retten“, sagt Alexander Wagner, „den eigentlichen Bremssattel, die Brücke, den Hebel und den Nachsteller.“

Info

Bei bis zu 400°C werden verunreinigte Bremssättel in einem sogenannten Pyrolyse-Ofen von Verunreinigungen befreit.

Zwei Reinigungsschritte

In zwei Reinigungsschritten wird der Bremssattel dann von Verunreinigungen befreit. In einem sogenannten Pyrolyse-Ofen werden Dichtmittel, Öl, Fett und Lack bei etwa 400 Grad Celsius zu unbedenklichen Kohlenstoffverbindungen umgewandelt, wie man es aus den selbstreinigenden modernen Backöfen zu Hause kennt. Anschließend geht’s für den Sattel in eine sogenannte Hängebaumstrahlanlage, in der er mit hochbeschleunigtem Edelstahlpulver „beschossen“ wird. Das so gereinigte Teil kann nun gemessen werden. Überschreitet es die im Tausendstel-Millimeter-Bereich liegende Toleranz wird es auch aussortiert. „Fast ein Drittel der Altteile fliegt an dieser Stelle raus“, erklärt Vokurka. Letzter Schritt für die Zuspanneinheit ist die Vormontage. Hier wird sie mit Brücke und Bodenblech zusammengebaut. Die eigentliche Montage erfolgt in der Serienfertigung. „Für die Wiedermontage gelten die gleichen Qualitätsstandards sowie Prüf- und Messschritte wie bei Originalteilen“, betont Wagner.

Ein Haus für die Elektronik

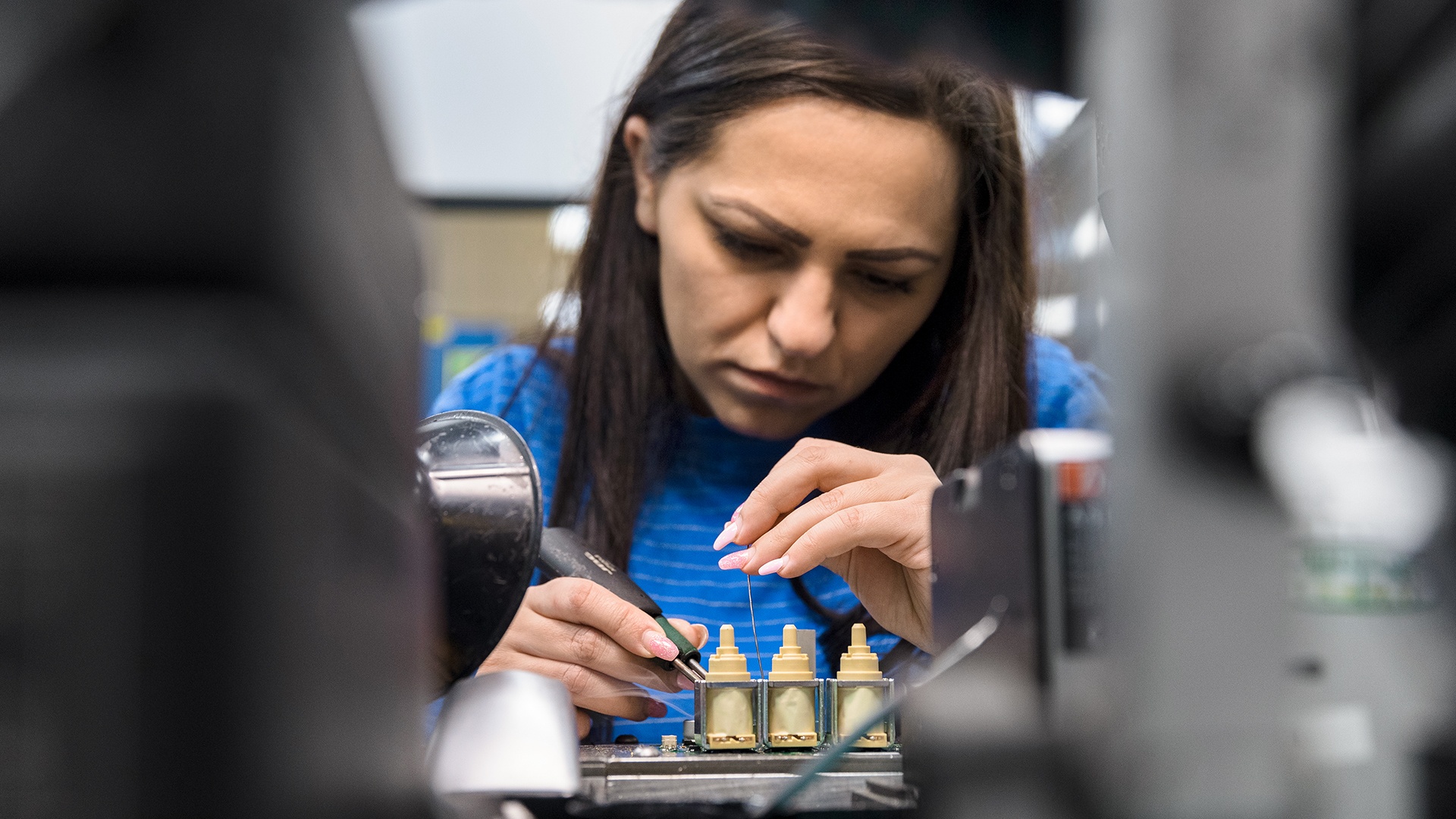

Für verschiedene Teile gibt es verschiedene Prozesse. Um Elektronikkomponenten aufzuarbeiten, wurde ein eigenes, abgeschlossenes ESD-Haus in die Werkshalle gebaut. ESD steht für Electrostatic Discharge, elektrostatische Entladung. Diese Entladungen wären schädlich für die Bauteile und müssen vermieden werden. Der Besucher muss deshalb seine Kunststoff-Signalweste ablegen und für seine eigene Erdung Schuhsohle und Bein mit einem Spezialstreifen verbinden. Drinnen ersetzen mehrheitlich Arbeiterinnen mit einer spektakulären Fingerfertigkeit die Bauteile auf den Platinen von ECUs, den elektronischen Steuergeräten der Luftaufbereiter.

Lohnt sich diese kleinteilige Handarbeit überhaupt? „Auf jeden Fall“, erklärt Alexander Wagner. Der Wert der Steuergeräte wie auch die Rohstoffe in der Halbleitertechnik – Seltene Erden, Gold, Silber – sprechen fürs Aufarbeiten. Außerdem ist es so möglich, Ersatzteile für den Kunden länger bereitzustellen. „Die Innovationszyklen der Elektronikkomponenten sind so kurz, dass sie häufig noch vor Abschluss des kompletten Lebenszyklus eines Produktes eine bestimmte Elektronikkomponente gar nicht mehr bekommen.“

Nachhaltige Produktion

Eine andere Art des Remanufacturing, genannt Overhaul, betreibt Knorr-Bremse im Bereich der Schienenfahrzeuge. Dort werden Komponenten im Rahmen von kompletten Fahrzeugüberholungen ausgebaut und überholt, dann zumeist wieder ins gleiche Fahrzeug eingebaut. Daher spielen kleinere Stückzahlen, hohe Varianz und Durchlaufzeiten eine größere Rolle, zumal Schienenfahrzeuge gerne 40 Jahre und länger in Betrieb sind. „Wir arbeiten mit den Kollegen zusammen und tauschen uns etwa über effiziente Reinigungsverfahren aus“, erzählt Wagner. Im Bereich Nutzfahrzeuge ist Liberec der größte Remanufacturing-Standort von Knorr-Bremse. Etwa 120 Mitarbeiter arbeiten dort und damit ein Großteil der insgesamt 150 Remanufacturing-Kollegen in dem Bereich in der EMEA-Region (Europa, Naher Osten, Afrika). „150.000 Altprodukte haben wir in Liberec im Jahr 2019 in die Hand genommen“, so Lukas Vokurka. Und der Trend zu Remanufacturing im Markt ist weiterhin stark.

Die Nachhaltigkeit in der Ersparnis von Energie, CO2 und Material ist bei Knorr-Bremse nachgewiesen und von einem externen Institut auditiert. Das Remanufacturing-Team hat Lebenszyklusanalysen für alle relevanten Produktfamilien durchgeführt und die Zahlen von Neuproduktion und Remanufacturing verglichen. Das Ergebnis sind die Zahlen zur Rohstoff- und Energieeinsparung am Eingang zum Werksgelände in Liberec.

Info

Mehr als 1,9 Mio. Kilogramm CO2 hat das Unternehmen im Jahr 2019 durch Remanufacturing eingespart.